Karlsruhe – In der Industrie 4.0 sollen Maschinen Informationen austauschen, doch oft sprechen sie nicht dieselbe Sprache. Forscher am KIT haben die Kommunikationsprobleme überwunden.

Einstecken und loslegen – das ist Plug-and-play: Der Nutzer schließt Geräte wie Drucker oder USB-Sticks am Computer an und kann sie direkt verwenden, ohne weitere Software zu installieren. Auch die Industrie kann jetzt von dieser Technik profitieren: Ingenieure des Karlsruher Instituts für Technologie (KIT) haben einen Adapter entwickelt, der es sehr viel einfacher macht, Teile eines Produktionssystems zu verbinden und aufeinander abzustimmen. Produktionsanlagen lassen sich so viel schneller, flexibler und sicherer umrüsten oder erweitern.

„Es war unser Ziel, den Aufwand für die Inbetriebnahme von Komponenten und ganzen Anlagen in der Produktion zu verringern“, sagt David Barton vom wbk Institut für Produktionstechnik des KIT. Das Problem: Maschinen und Bauteile, die sich in einer intelligenten und vernetzen Produktion im Sinne von Industrie 4.0 über den aktuellen Stand der Fertigung austauschen sollen, sprechen häufig nicht dieselbe Sprache oder die benötigten Informationen stehen in digitaler Form überhaupt nicht zu Verfügung. Zusätzlich sollen die Anlagen möglichst wandelbar sein, um auf individuelle Kundenwünsche schnell und kostengünstig reagieren zu können. Die Lösung: Im Projekt „Secure Plug and Work“ haben die Wissenschaftler einen Adapter entwickelt, der die Kommunikationsprobleme etwa zwischen Komponenten und Werkzeugmaschinen überbrückt.

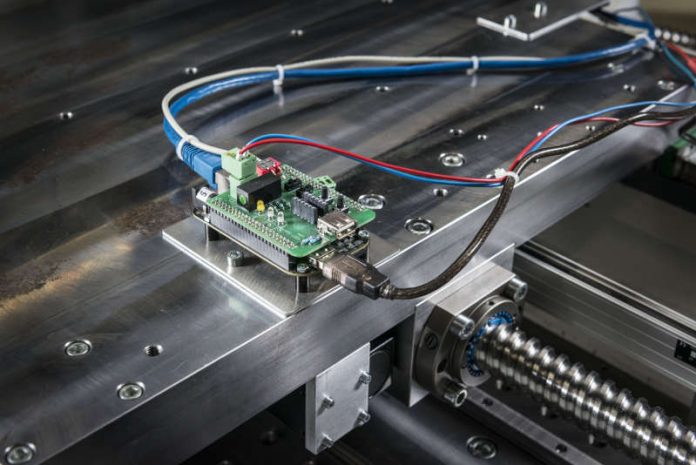

„Unser Adapter übermittelt sowohl Messwerte und Daten als auch deren Bedeutung“, erläutert Barton. „Beim Datenaustausch und deren Speicherung haben wir gängige Standards eingesetzt, um die für die Produktion wichtigen Informationen sicher zu speichern und weiterzugeben“, sagt Barton. „Ein kleiner PC dient als Schnittstelle, um Sensoren und Antriebselemente, die deren Signale in mechanische Bewegung umsetzen, anzuschließen.“ Der Computer kombiniert die Sensorsignale mit einer Beschreibungsdatei, um aktuelle Informationen über die Komponente im Netzwerk bereitzustellen. Dank dieser Beschreibung kann sich die Maschinensteuerung an die tatsächlich verbauten Komponenten individuell anpassen. Der Adapter ist zusätzlich mit einem Schutzstecker ausgerüstet, der die Authentizität der Komponenten bestätigt. „Produzierende Unternehmen können jetzt verschiedene Komponenten über eine Universalschnittstelle sehr einfach an Werkzeugmaschinen anschließen, um diese zu verändern oder zu erweitern, ohne dass Unberechtigte die Produktion beeinflussen könnten“, erklärt Barton.

Im Projekt „Secure Plug and Work“ hat das wbk eng mit den Fraunhofer-Instituten IOSB und ISI, sowie den Industriepartnern MAG, Steinmeyer, Kessler, Romai, Schunk, MOC, cbb und Wibu zusammen gearbeitet. In verschiedenen Anwendungsfällen konnten die Forscher den Adapter unter realen Bedingungen testen. Das Bundesministerium für Bildung und Forschung förderte das Vorhaben mit ca. 2,5 Millionen Euro.

Vom 18. bis 23. September 2017 präsentiert das wbk den Plug-and-Work Ansatz auf der internationalen Werkzeugmaschinenmesse EMO in Hannover.